Hydrodynamische Dosierung

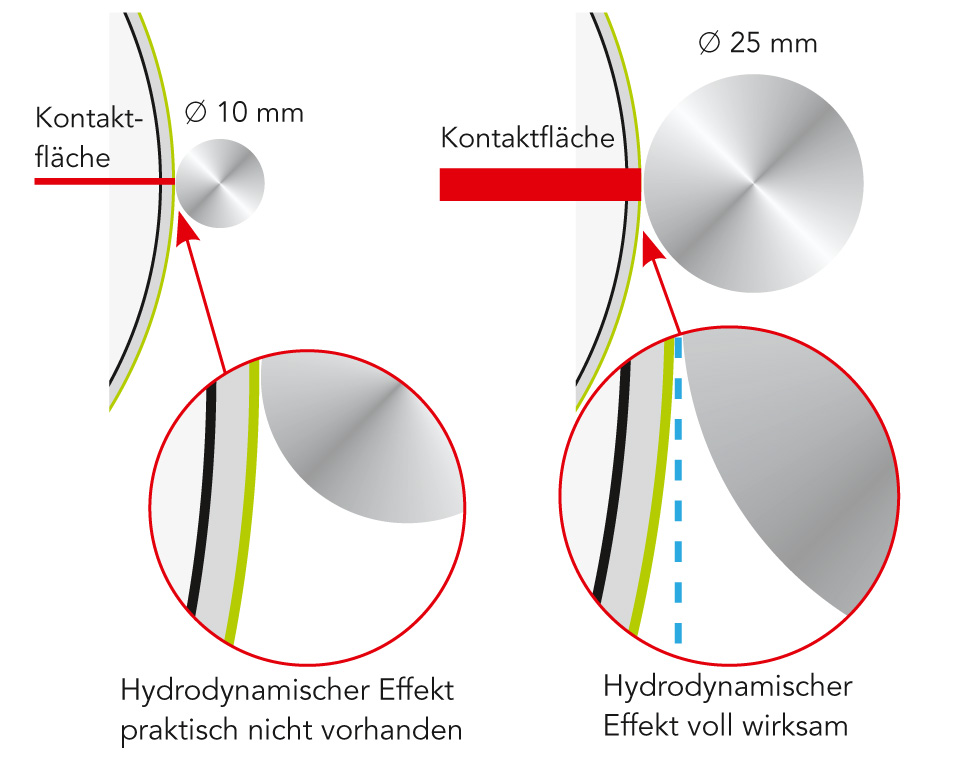

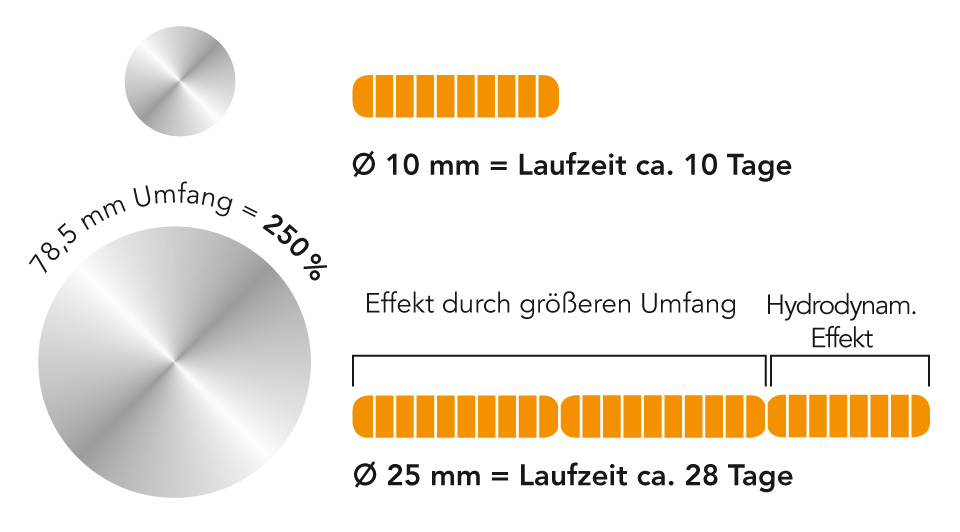

Die Dosierung mit glatten Rakelwellen basiert – analog zur Dosierung mit Streichklingen – auf dem hydrodynamischen Prinzip. Entscheidend für die Menge des Auftrags ist der Druck, der in der Dosierzone entsteht.

Dieser Druck folgt den Gesetzen der Strömungsmechanik:

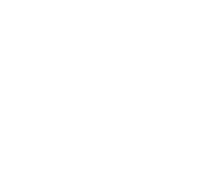

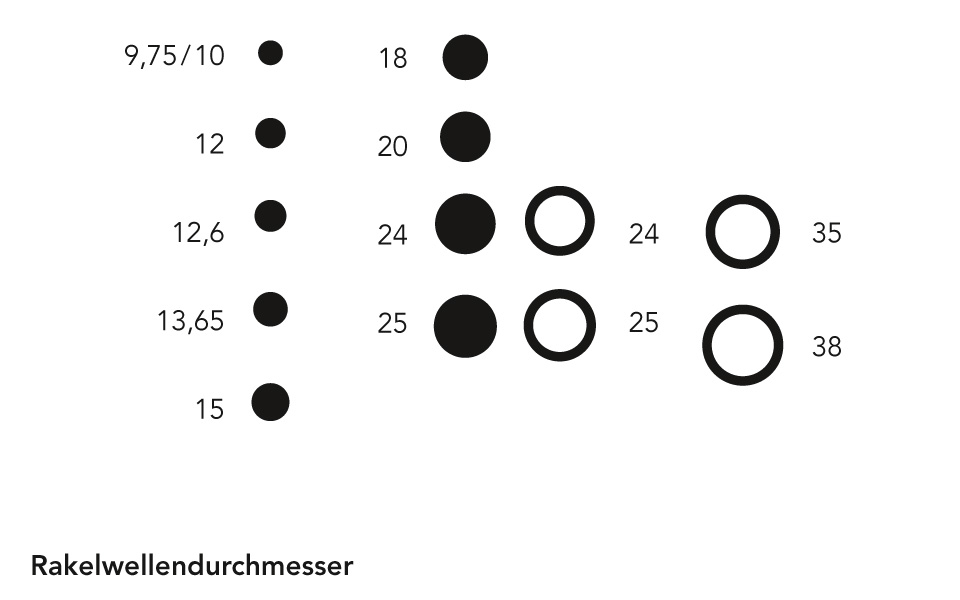

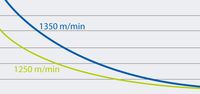

- Maschinengeschwindigkeit (Beispiel 1)

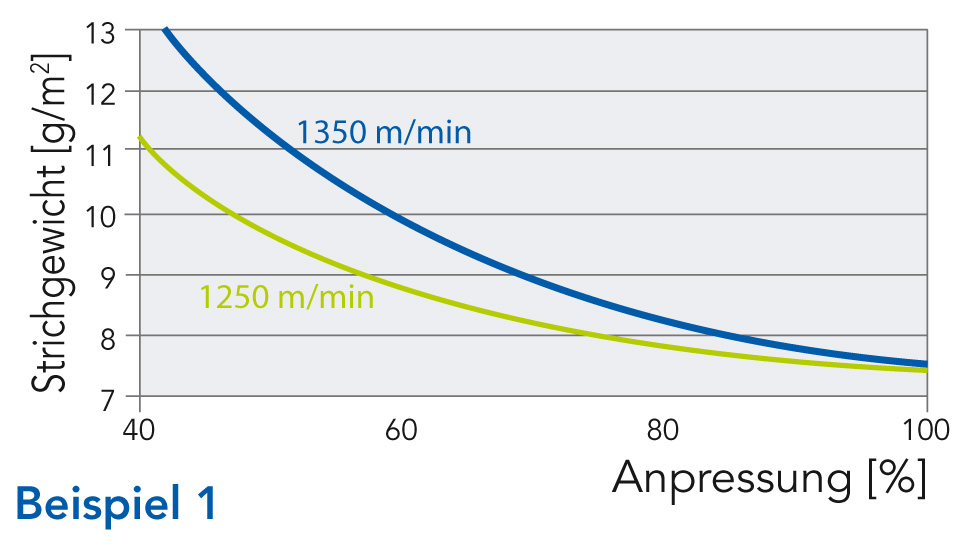

- Geometrie (Durchmesser) des Dosiersystems (Beispiel 2)

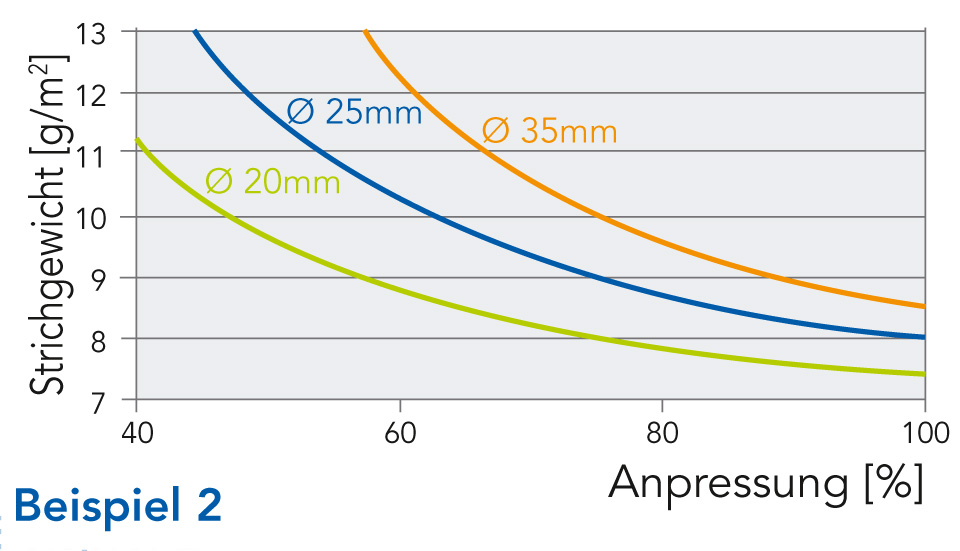

- Farbrheologie (Beispiel 3)

Bei einer Erhöhung der Maschinengeschwindigkeit um 100 m/min kann sich das Strichgewicht um knapp 10 % von 8 g/m2 auf 8,8 g/m2 auf erhöhen.

Beispiel 1

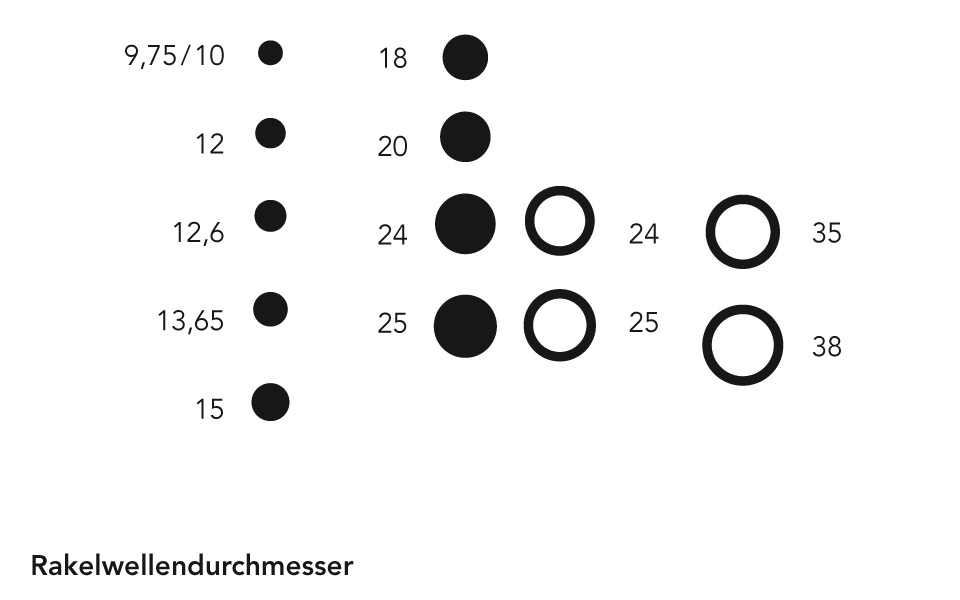

Mit größeren Durchmessern kann dieses ebenfalls angehoben werden: 5 mm Durchmesser-Zuwachs bringen ebenfalls ca. 10 % mehr Strichauftrag.

Beispiel 2

In den meisten Fällen ist die Farbrheologie bzw. der Feststoffgehalt für das Auftragsgewicht die dominante Größe. Aus einer „relativ“ kleinen Anhebung des Feststoffgehalts um ca. 3 % kann eine Erhöhung des Auftraggewichts um ca. 50 % resultieren.

Beispiel 3

Stabile Produktionsbedingungen werden in der Praxis nur bei vergleichsweise hohen Anpressdrücken ermöglicht. Eine Erhöhung der Auftragmenge über einen zu geringen Anpressdruck führt zu instabilem Verhalten und somit zu Schwankungen des Auftragsgewichts.