Volumetrische Dosierung

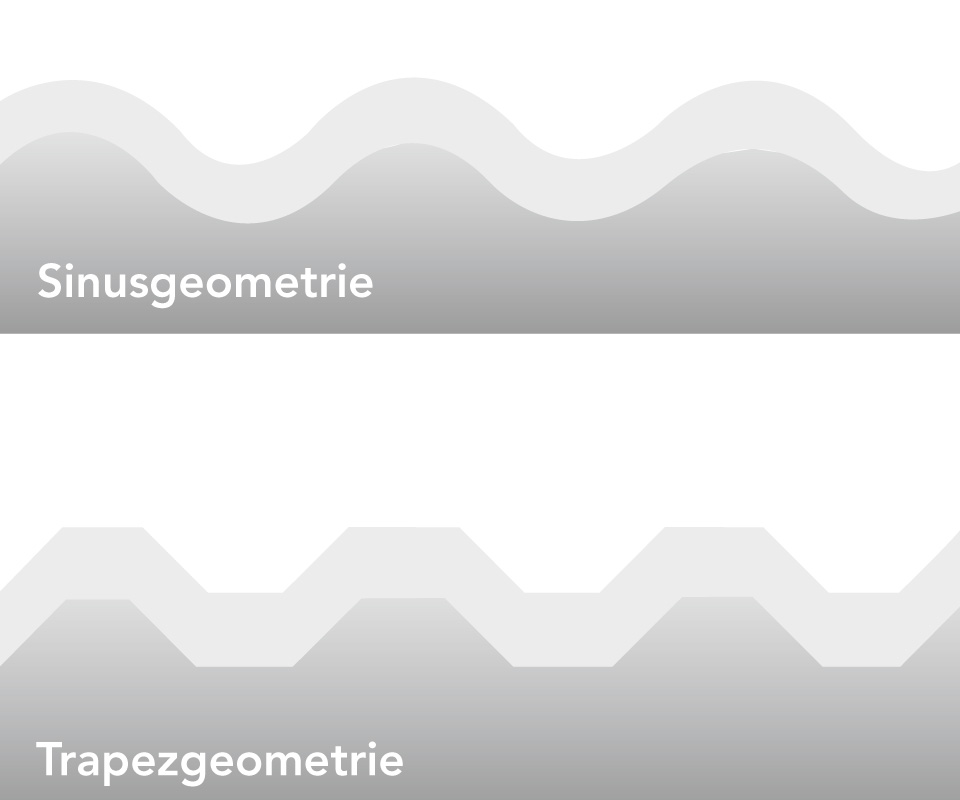

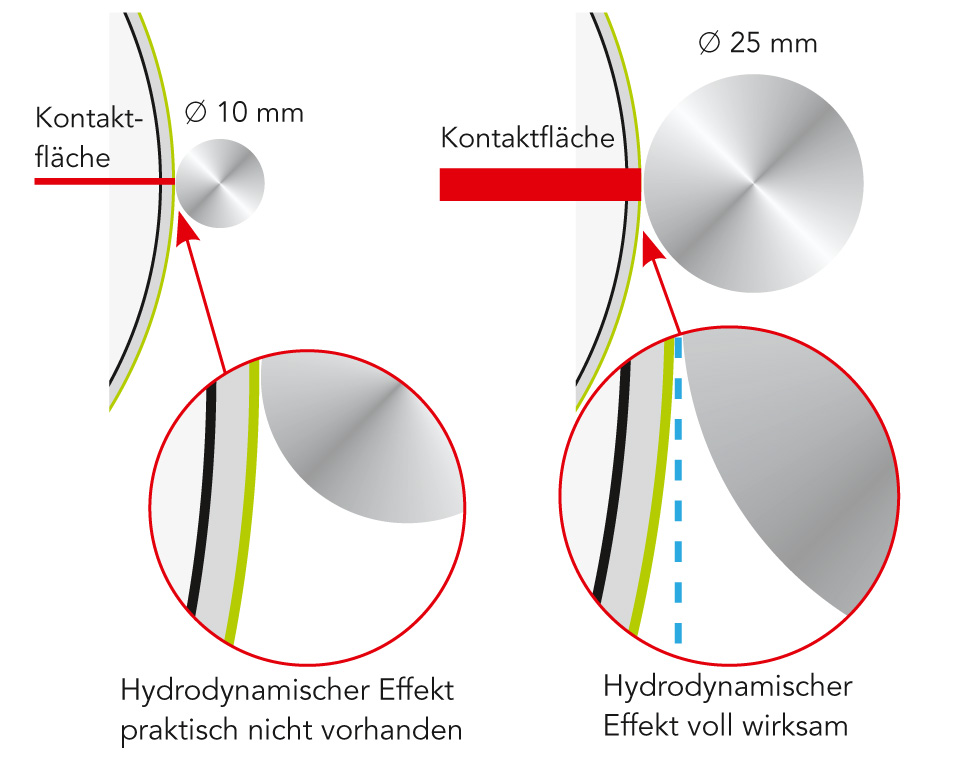

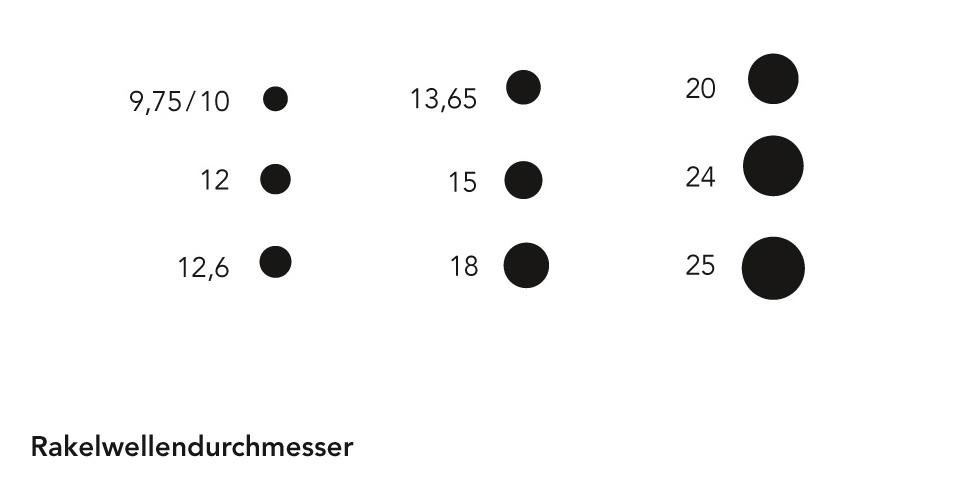

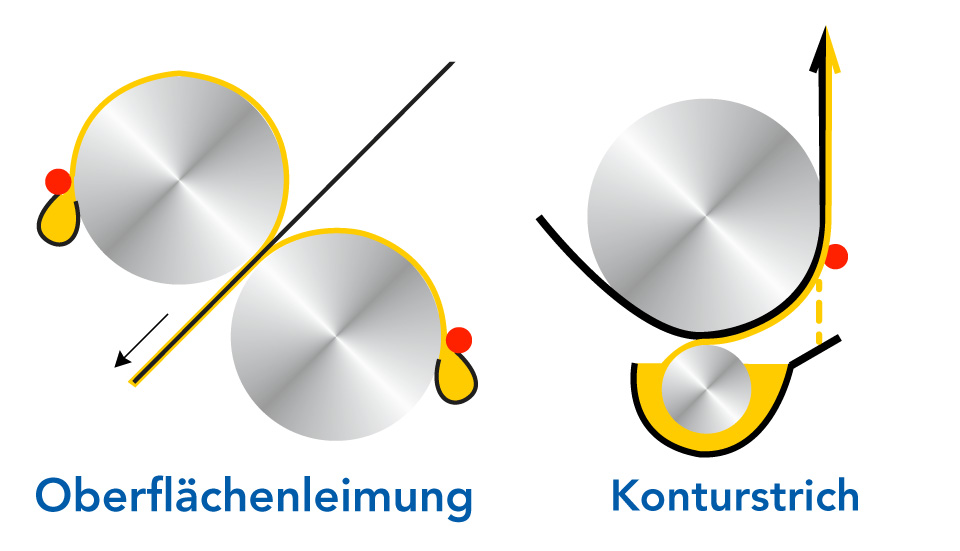

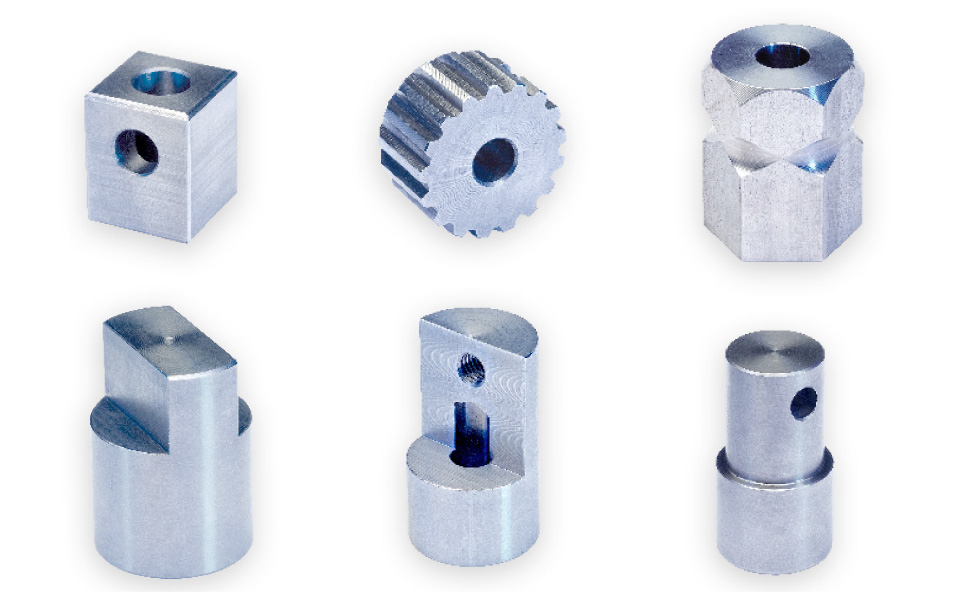

Die Dosierung mit profi lierten Rakelwellen bezeichnet man als volumetrische Dosierung. Während des Dosiervorgangs kontaktieren die Spitzen des Profils nahezu die Papierbahn bzw. die Gegenwalze. Die exakte Auftragmenge wird durch die Geometrie des Profils, d.h. durch Rillenquerschnitt und -abstand bestimmt.

Die Gestaltung des Profils hat auch Einfluss auf die Qualität des Auftrags und auf die Standzeit. Für jeden speziellen Anwendungsfall lässt sich auf Basis unserer Erfahrungen das Profil hinsichtlich Auftragmenge, Standzeit und Qualität optimieren. Heute stehen Profile für einen Dosierbereich von 3 – 150 ml/m zur Verfügung. Die gängigsten Dosierungen liegen zwischen 15 – 50 ml/m.

Bei profilierten Rakeln dient die Anpresskraft weniger zur Einstellung der Auftragmenge als zur Verschleißkompensation. Idealerweise wird nach der Installation einer neuen Dosiereinheit mit einem hohen Anpressdruck angefahren

und dieser kontinuierlich bis zum Erreichen des Mindestdrucks reduziert. Auf diese Weise wird die Auftragmenge bei maximaler Standzeit des Dosiersystems konstant gehalten.

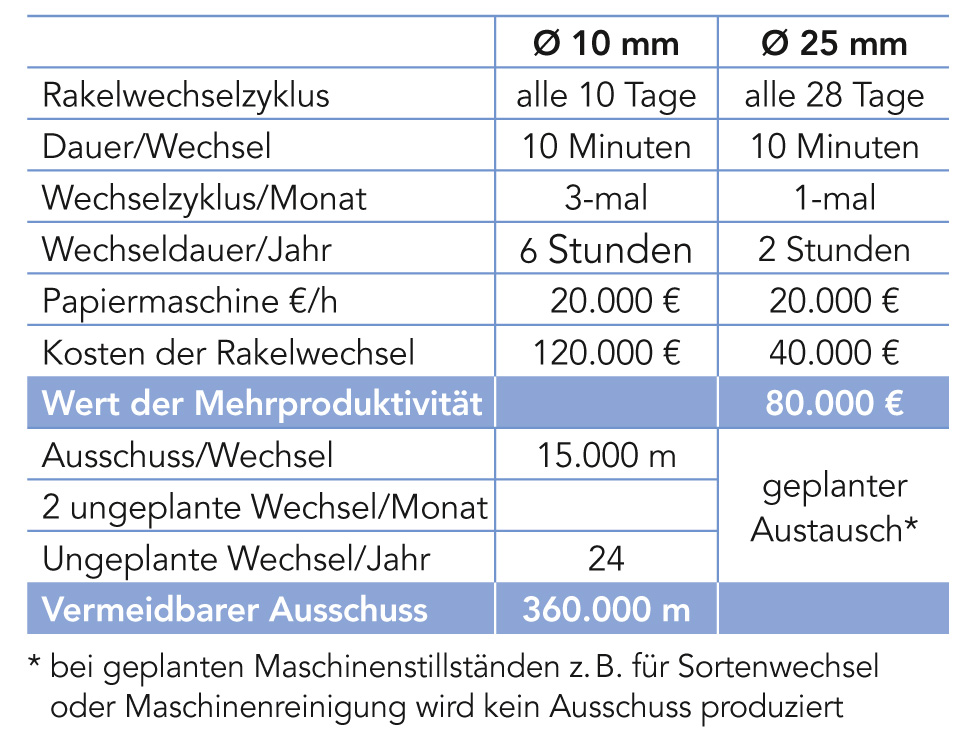

Versuchsreihen, umfassende Laborauswertungen und vor allem jahrzehntelange Praxis ermöglichen unseren Kunden eine Optimierung ihrer Auftragsprozesse mit folgenden Ergebnissen:

- höhere Gleichmäßigkeit im Auftrag = höhere Qualität

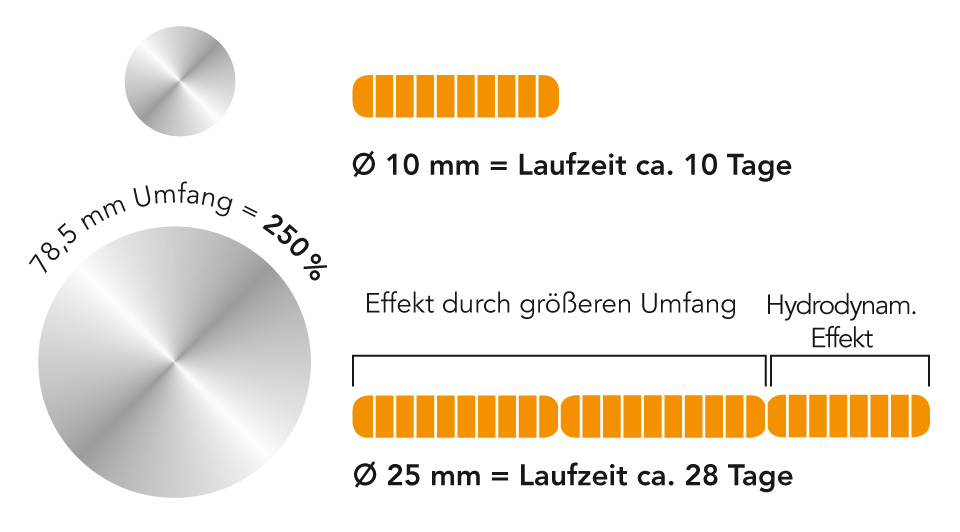

- längere Standzeiten = mehr Wirtschaftlichkeit

- intelligentere Konstruktion = neue Möglichkeiten für innovative Papier-Produkte