Die optimale Werkstoffwahl

Bei deren Spezifikation sind drei Dinge entscheidend:

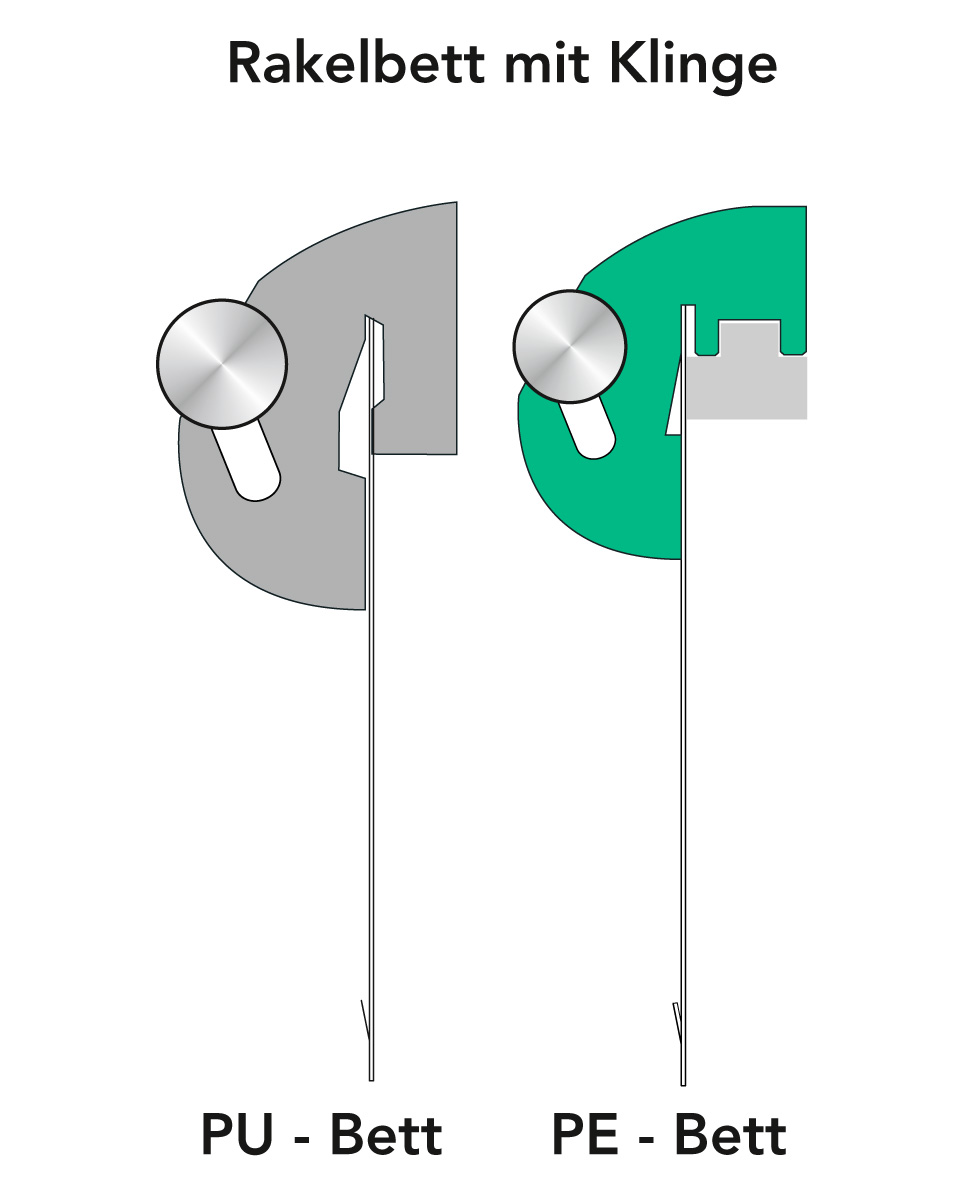

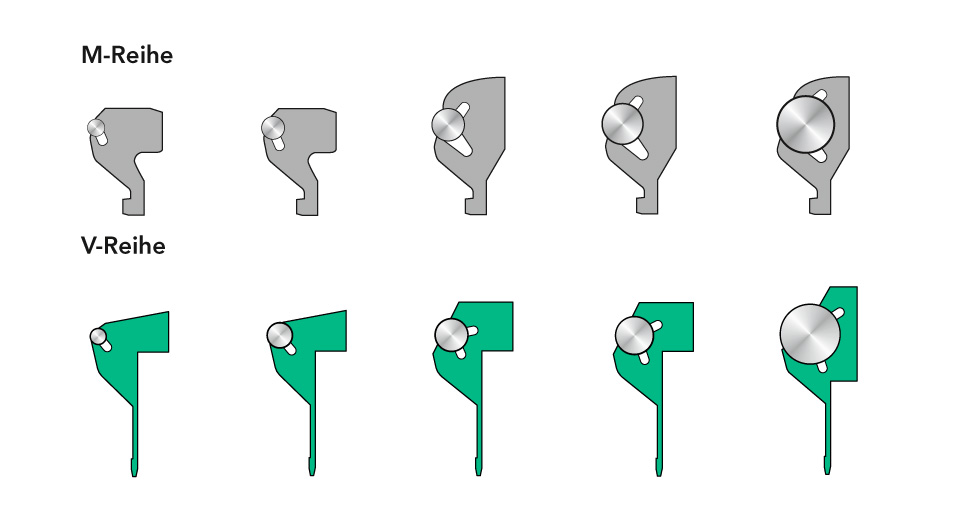

- das vorgegebene Konstruktionsprinzip

- der Rakeldurchmesser

- der Werkstoff

Da Konstruktionsprinzip und Rakeldurchmesser vorbestimmt sind, ist der Werkstoff ein wichtiges Kriterium für die Eigenschaften des Rakelbettes.

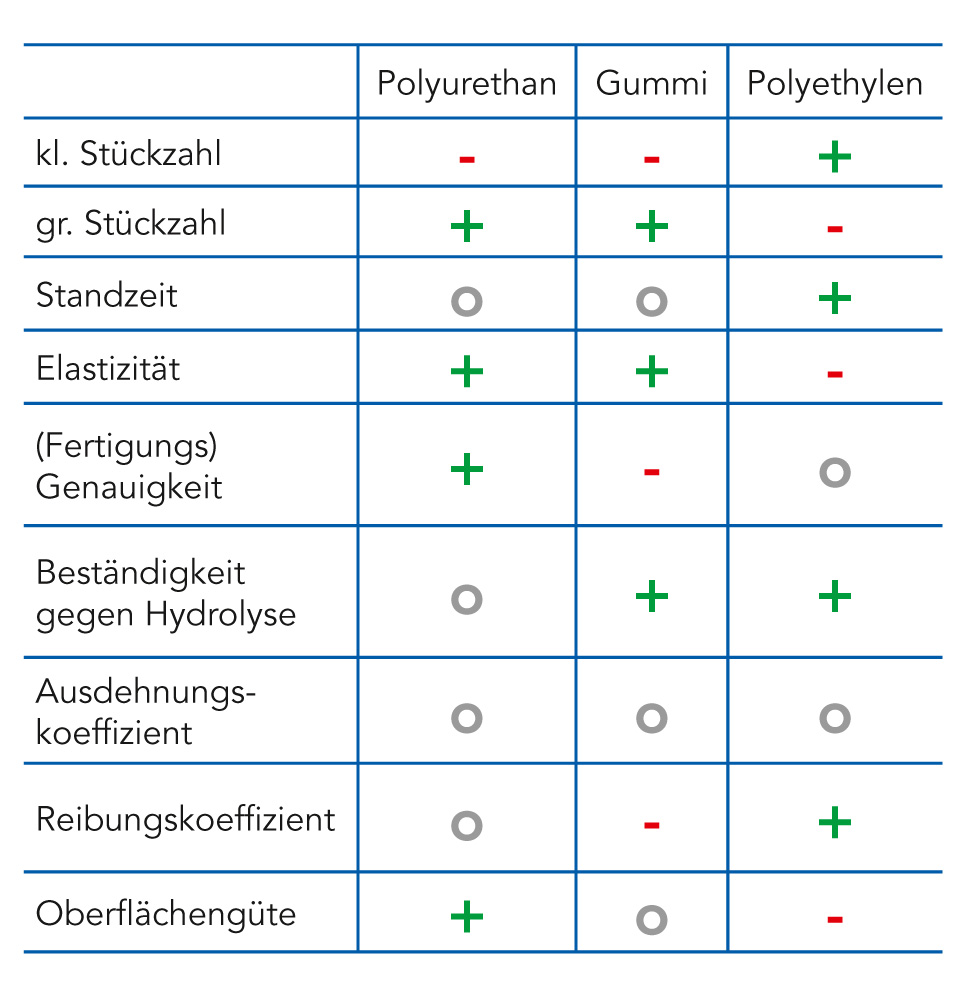

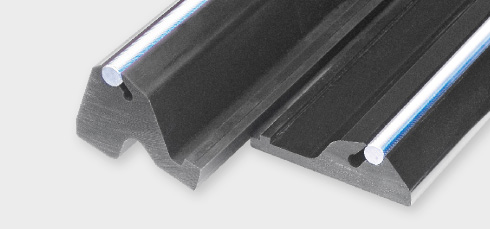

In der Regel werden heute Polyurethan (PU) oder Polyethylen (PE) eingesetzt, in älteren Anlagen sind die Rakelbetten oft noch aus Gummi gefertigt.

Je nach Material sind unterschiedliche Herstellungsverfahren notwendig: Rakelbetten aus PU und Gummi entstehen in Gieß- oder Extrusionsverfahren, Rakelbetten aus PE werden in der Regel auf Fräs- und Hobelmaschinen gefertigt. Die Art der Fertigung, als auch die spezifischen Eigenschaften des Materials bringen Vor- und Nachteile bezüglich des Fertigungsaufwandes und der Laufeigenschaften mit sich.

Ganz allgemein kann gesagt werden, dass PU als Rakelbettmaterial eine hohe Elastizität aufweist, die sich, ebenso wie der Reibungskoeffizient und die Härte, mit geringem Aufwand optimieren lässt. Weitere Vorteile sind die hohe Oberflächengüte sowie die gute Beständigkeit gegen mineralische Öle, Fette, Benzin, Ozon und UV-Strahlung. PE besitzt einen besonders geringen Reibungskoeffizienten, ist beständig gegen Hydrolyse, ermöglicht flexible Designs und ermöglicht längere Standzeiten des Rakelbettes.

Welcher Werkstoff optimal ist, hängt also stark von den individuellen Anforderungen ab. In jüngerer Vergangenheit zeichnet sich allerdings ein Trend hin zu Rakelbetten aus PE ab.